我们的客户

我们的客户,是一家为重型装备制造提供配套大型及特大型标准化及异形铸件的大型产供销一条龙企业。其产品覆盖:矿山机械、冶金设备、船舶部件、桥梁结构件、大型电机部件等领域,涉及到大型及特大型:法兰、齿轮、轮带、半齿圈、端盖、横梁、渣灌、轧机牌坊、舵臂、轴、桥梁座板、索鞍等标准或异形工件的制作。

客户的测量需求、难点、问

随着市场需求的更新以及制造标准的不断提升,对于大型及特大型铸件的三维检测精度以及效率要求日益提升,从而需要更加精确以及更加高效率的测量手段以及测量设备来辅助实现提升的测量需求。

由于传统测量手段受限,客户联系到了API团队,希望以更加先进的检测手段,对其测量检测流程加以优化,从而保障生产质量以及生产效率的双“丰收”。

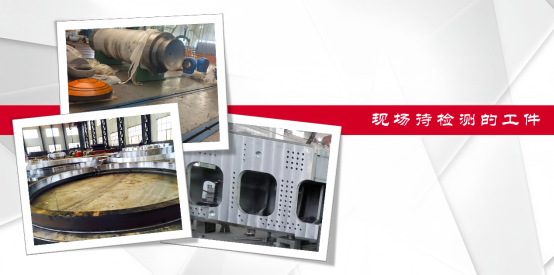

图1:本案例现场待测量的工件

客户本次检测需求基于以下三种工件:

针对环形套筒内径的检测

待测环形套筒的内径达到10米,材料强度高,整体加工,没有任何焊接和拼装。客户需要对该型号环形套筒的内径进行精密三维检测。传统测量手段,是使用两个很大很重的大型内径千分尺相互配合,一左一右,测量操作十分不方便。而且,由于需要测量的跨度比较大,内径千分尺中间部位受自重影响容易产生形变下坠,其实际测量精度较难保障。且测量过程中,受人员操作、人员经验等影响较多,相对来讲,客观性较差。

异形工件孔位置度、连接面形位公差数据的检测

客户的第二个测量需求就是对其生产的异形工件进行连接面各面的位置关系、以及工件上孔的位置度进行测量,并将测量数据和图纸尺寸对比。由于工件的尺寸和质量都比较大,使用传统测量工具或仪器如三坐标测量机、关节臂等,都会多多少少受到测量距离、累加误差、测量环境、时间及人力成本等因素影响,效果均不够理想。

针对曲面的三维测量及理论数据比对

最后,本次测量中,客户还希望对其生产的部分带有曲面以及复杂面型的工件进行三维测量检测,评价面型及相关特定位置点的制造精度。针对这一部分的检查,客户曾使用某型号三维扫描仪进行,但是实际测量中精度表现不够理想,且贴点的操作方式较为繁琐,应用体验相对不佳。

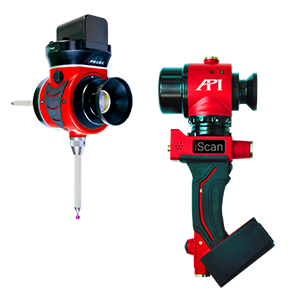

图2:API品牌Radian Plus型号激光跟踪仪

API激光跟踪仪测量解决方案

针对以上客户提出的测量需求以及实际应用中遇到的测量问题,API团队为客户提供了Radian Plus型号激光跟踪仪,可以“一站式”满足上述诸多测量需求以及解决目前遇到的测量难点和问题。

Radian Plus激光跟踪仪,是API品牌开发的第五代激光跟踪仪。其具有精度高(μm级别)、量程远(测量范围超过160米)、高集成灵活便携(主机尺寸198mm×198mm×430mm,整机重量小于11kg)、以及可实现完全无线测量(支持电池供电、支持无线数据传输)的性能特点。

测量时,操作者手持带有内置棱镜的跟踪仪靶球,Radian Plus激光跟踪仪随即从主机射出激光至靶球中心并锁定跟踪,操作者使用手中的靶球在工件上触碰待测点位或贴合滑动,Radian Plus激光跟踪仪随即以1000Hz的采数速率对该目标点或轨迹进行高精度静态或动态数据测量采集并实时记录在笔记本电脑端的测量软件中用于后续比对和分析。

待所有目标数据采集完毕后,即可在软件中使用相应的空间点构建线、面、体等,也可以导入数模,通过实测值与理论值或理想值的比对,即可得到误差值,从而实现测量检测的目的。

实际应用中,API还结合实践,设计了针对深孔及隐藏点(vProbe隐藏点智能)、大量点云数据的快速采集(iScan3D扫描智能测头)、自动化检测(ActiveTarget主动靶标及STS六维传感器)等测量需求的激光跟踪仪附件解决方案,进一步拓展了激光跟踪仪的功能及丰富了实际应用场景。

图3:API系列激光跟踪仪附件(自左至右:iScan3D智能扫描测头、ActiveTarget主动靶标、STS六维传感器、vProbe隐藏点智能测头)

测量现场

环形套筒内径的现场测量

如前文所述,该待测环形套筒采用整体加工的方式,强度高、质量大、内径达到10米。测量时使用两个大型千分尺配合进行,受到各种因素的影响,效果不能达到预期。

在使用API品牌Radian Plus激光跟踪仪实施测量时,操作者只需将激光跟踪仪布设于套筒圆环内侧的合适位置,连接电脑即可开始测量。操作者手持靶球,对环形套筒的内壁进行贴合采数,随即将采集到的各点的坐标数据同步至测量软件,即可拟合构建相应的理论圆柱,从而通过计算得到直径、周长、轴线等等形位公差数据。

图4:环形套筒内径测量现场

异形工件孔位置度、连接面形位公差数据的现场测量

操作者将Radian Plus激光跟踪仪布设于待测异形工件周边合适的位置后,使用靶球配合圆柱销测量附件,贴合孔壁进行采点测量,将采集到的点分别拟合构建圆,结合数模比对,即可得知该测量孔的位置度误差。其它连接面面型以及面与面之间的相互关系,也可以通过空间点拟合构建出相应的平面进行平面度的评估分析、以及多个平面之间的角度关系,或者加载数模对复杂面型的形位公差进行分析。

图5:孔位置度、连接面形位公差测量现场

对于曲面的现场测量

针对工件曲面及复杂型面进行的现场测量,实施过程类似于如上介绍,使用靶球配合激光跟踪仪采集空间点坐标后,即可与加载的数模进行实测值与理论值的比对,从而得到公差,达到测量检测的目的。

图6:工件曲面测量现场

更多拓展

除本案例中使用的Radian Plus型号激光跟踪仪,API品牌还结合实际应用需求,开发出了多款型号的激光跟踪仪。如:(1)Radian Core型号激光跟踪仪,可实现基础的测量功能,为测量复杂性需求较为单一的客户提供了更经济的投入选择;(2)Radian Pro型号激光跟踪仪,则在使用高精度ADM绝对激光的同时,还集成有IFM干涉激光(长度计量的标准,可溯源),为对测量精度有着更加严苛的生产及实验室现场提供符合需求的检测仪器;(3)iLT型号,是API品牌最新推出的第六代激光跟踪仪,其在具备Radian系列的基本功能的同时,进一步将整机体积大幅缩小,尺寸达到了152mm×152mm×330mm,主机重量小于5kg,在自动化集成、激光跟踪仪阵列作业、以及外出携带测量等领域体现出了极大的便捷性、以及环境适应性的优势。

图7:API系列激光跟踪仪(从左至右型号:Radian Plus、Radian Pro、Radian Core、iLT)

小结

API品牌的Radian系列以及iLT系列激光跟踪仪,以其高精度、大范围、小体积、易操作的特点,充分满足了本案例客户对于大型及特大型标准及异形铸件形位公差的测量检测需求,在测量精度、流程标准化、测量效率等方面为客户提供了多重保障。

相关新闻:

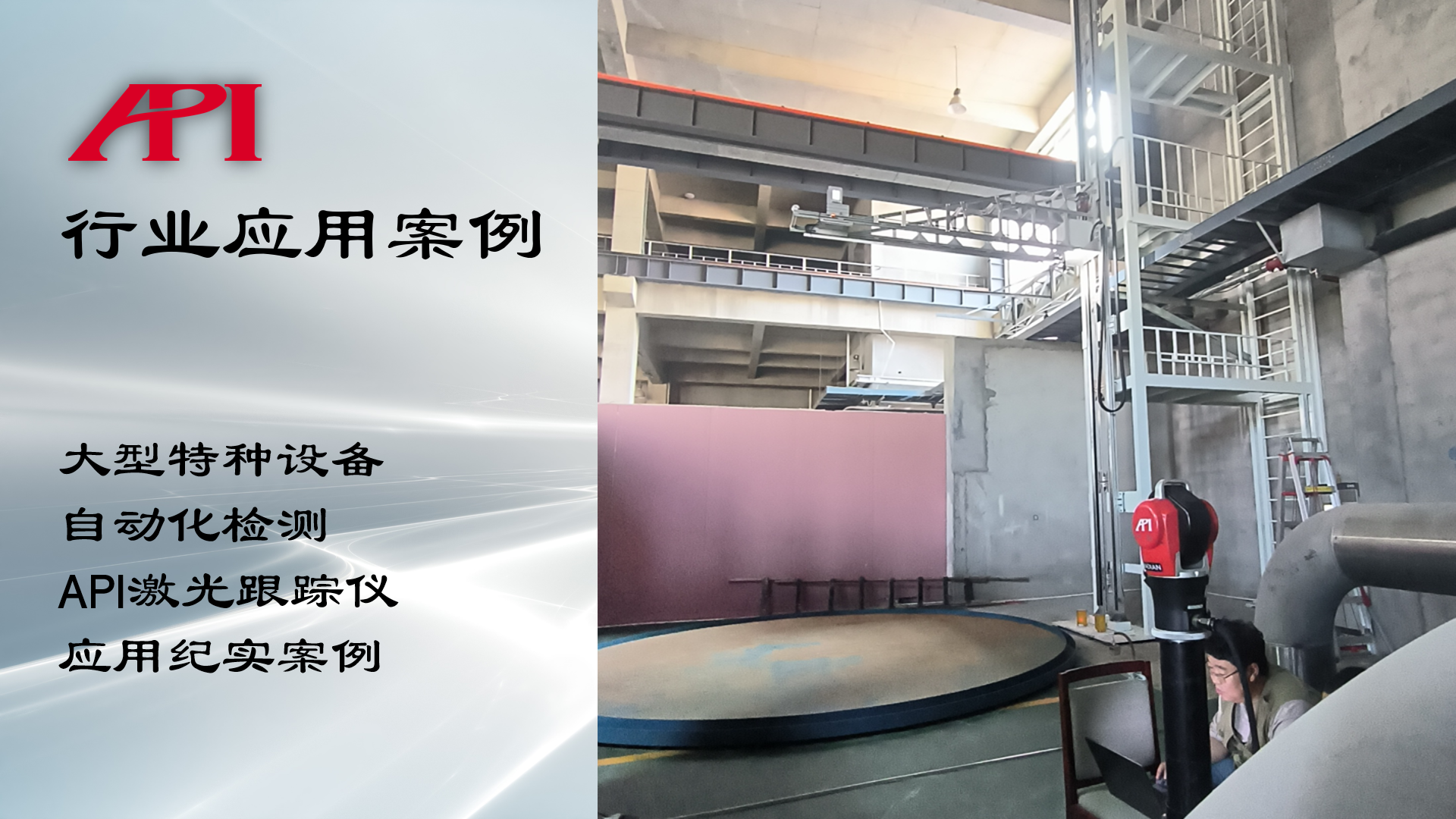

大型特种设备自动化测量检测 API激光跟踪仪应用纪实案例

项目背景 本案例中待检测的大型特种设备为悬臂结构大型特种设备,悬臂结构在11米的工作范围内沿垂直地面方向上下移动,实现其使用功能。 检测需

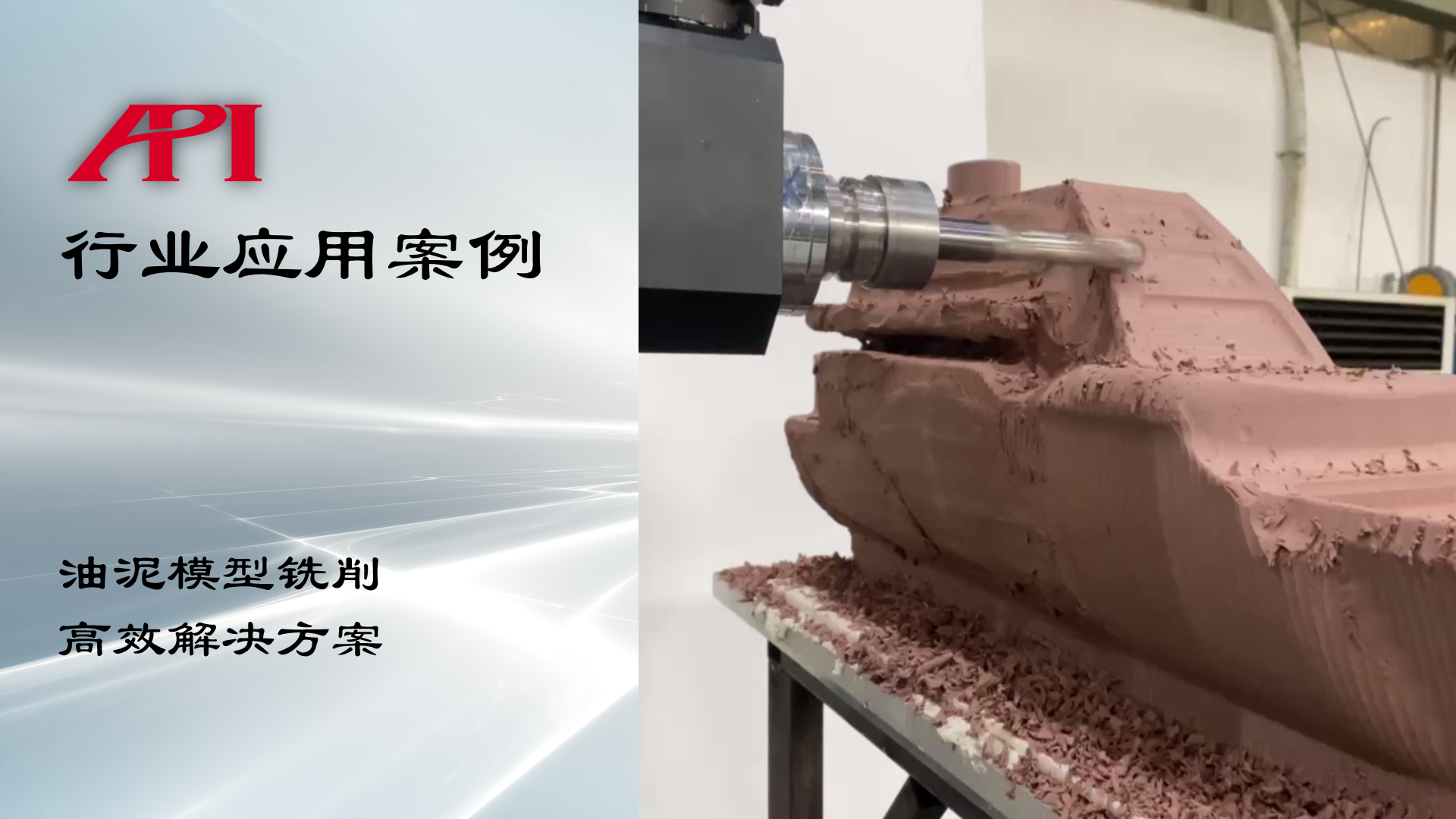

油泥模型铣削高效解决方案

油泥模型的快速制作和检测 制作油泥模型,是汽车造型、工业设计等单位或机构开发新产品、新设计过程中非常重要的一个环节。油泥铣削技术是业界公认的可以快速、保质、正确

钢桥对接平面检修三维测量解决方案

钢桥体对接承载体平面的检修必要性 随着我国桥梁事业的飞速发展,桥体跨度越来越大,对于钢桥承载体的每段加工精度要求也越来越高,这样才能保障每段桥体拼接后,达到整座

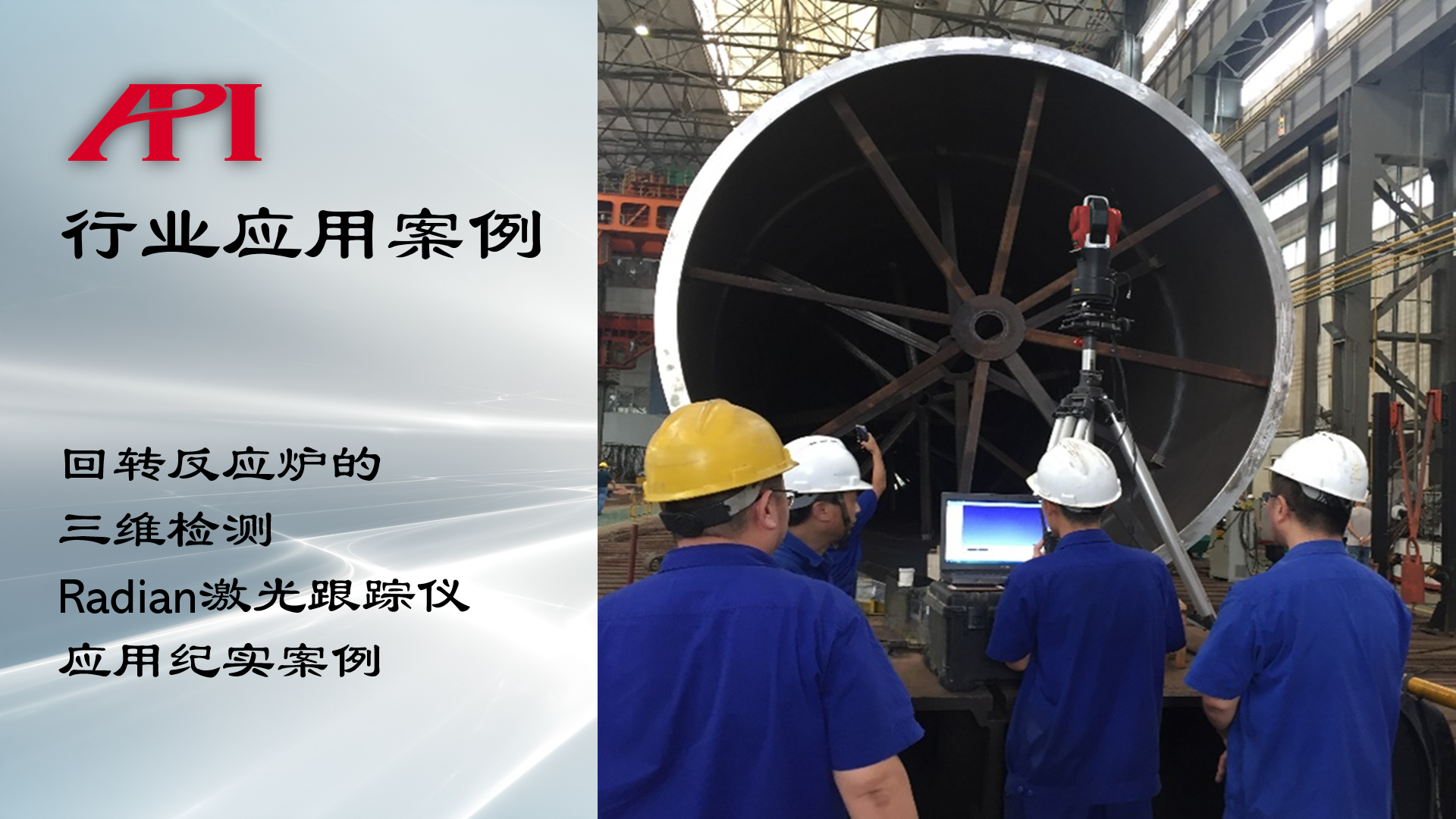

回转反应炉的三维检测 Radian激光跟踪仪应用纪实案例

万吨级回转反应炉 回转反应炉,作为一种基础工业设备,已经拥有上百年的历史。近10年,基于全球各地法律法规的要求、以及人类自身环保意识的提升,对工业回转炉加工出的

了解更多:

激光跟踪仪靶球&测头

Maximize laser tracker productivity with hand held and 激光跟踪仪主动靶标.

XD Laser CMM Calibration

The XD Laser is the only assessment system that can measure all 6 error parameters simultaneously in a single set-up

了解更多 /xd-laser

API Reverse Engineering Service

Reverse engineering services include scan as-built parts to creation of a 3D digital point cloud and CAD Model.