客户背景

苏州某高新企业,长期给各知名公司供应各类大型箱体类零件。

挑战与需求

1. 超大尺寸测量:大型箱体类的同轴度检测,包含各特征形位公差。无法上三坐标进行检测。加工过程中的尺寸控制,以及工件加工完成后的测量报告;

2. 精度要求:精度0.1mm的同轴度要求,两轴之间的距离,以及各圆柱孔的直径精度;

3. 环境复杂性:车间存在振动、机床加工室的温度不稳定导致精度变化;

4. 在粗加工时的过程控制环节的检测。

图1:测量现场,跟踪仪工位布设

解决方案

采用API Radian Core激光跟踪仪,配置方案包括:

- 高精度静态测量:微米级别测量精度保障;

- 温度补偿模块:内置传感器自动校正环境温湿度影响;

- 便携式设计:轻盈小巧,设备重量<11kg,快速部署于装配工位。

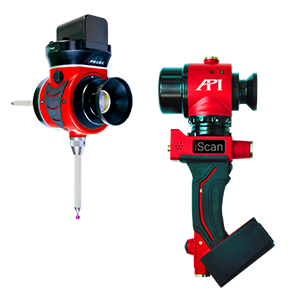

图2:API品牌各型号激光跟踪仪

图3:本案例中使用型号 – Radian Core激光跟踪仪

功能与体现

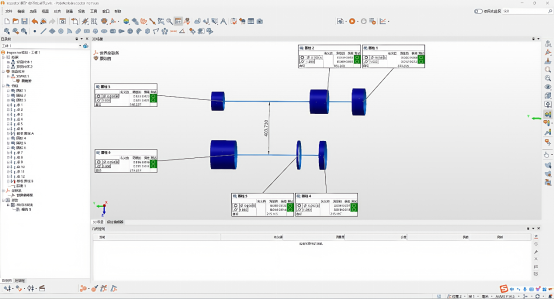

1. 本案例中,通过Polyworks软件与跟踪仪配合测量,获得各特征的数据,通过分析获得该零件的同轴度精度;

2. 自动化报告:通过Polyworks软件的快速报告生成,得到最终客户所需求的报告;

3. 扩展兼容性:通过将设备架设至固定位置以及零件固定工装,可实现相同类零件的快速检测,从而提高生成效率。

图4:本案例测量现场

图5:测量数据与分析

图6:测量报告

总结

Radian激光跟踪仪的应用,解决了:①客户对零件在线粗加工的精度控制检测;②客户无法测量轴间距以及两轴平行度以及两端同轴度的检测;③客户在其现场环境受温度影响变化的难题。

客户评价

API解决方案使零件检测周期缩短了,实现全机数字化检测。其设备可在机床上在线检测零件并提前有过程控制能力,对于环境的要求有很强的适应性, 能满足在机床上一个温度,下机床后另一个温度的高精度检测。

相关新闻:

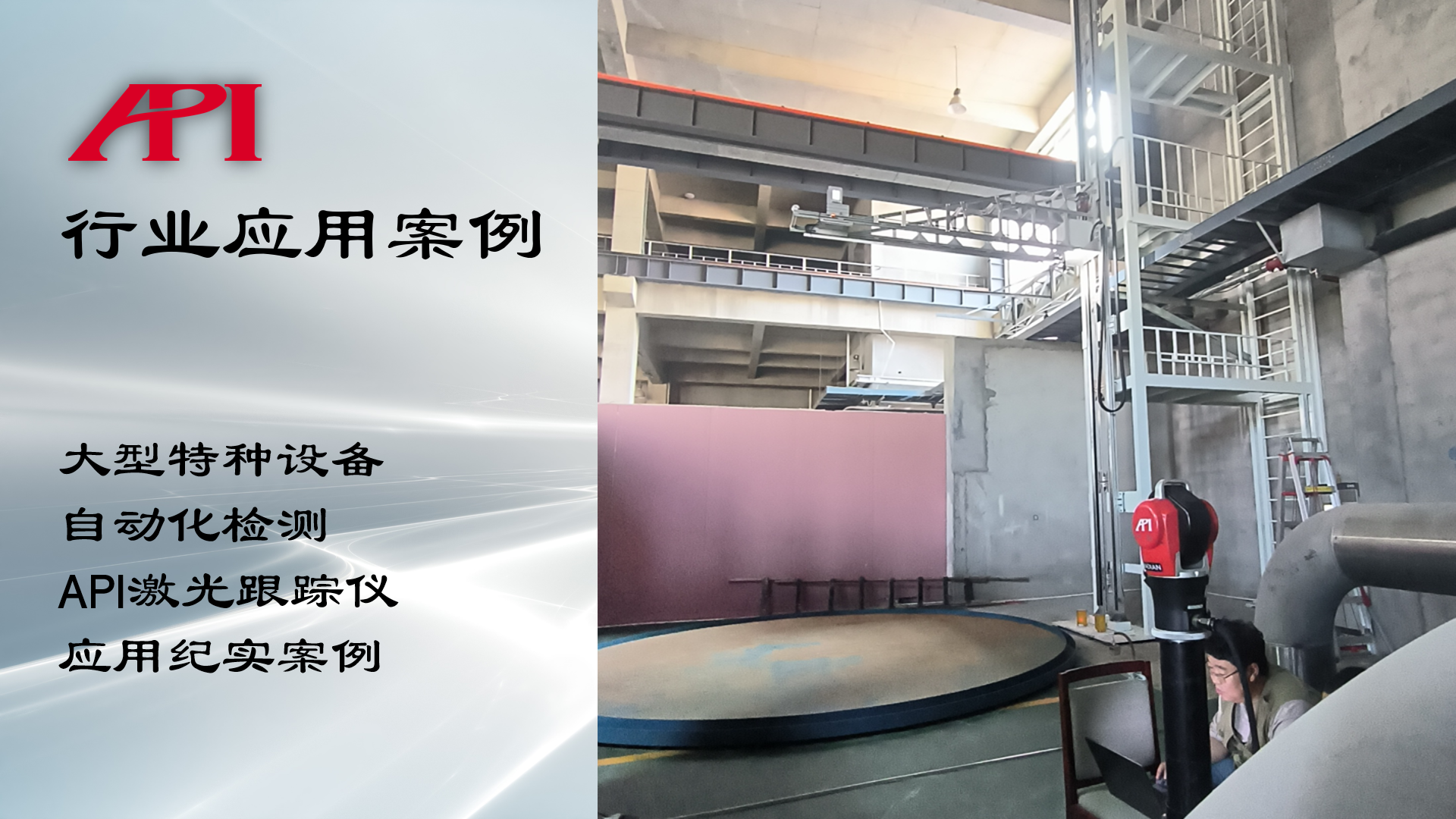

大型特种设备自动化测量检测 API激光跟踪仪应用纪实案例

项目背景 本案例中待检测的大型特种设备为悬臂结构大型特种设备,悬臂结构在11米的工作范围内沿垂直地面方向上下移动,实现其使用功能。 检测需

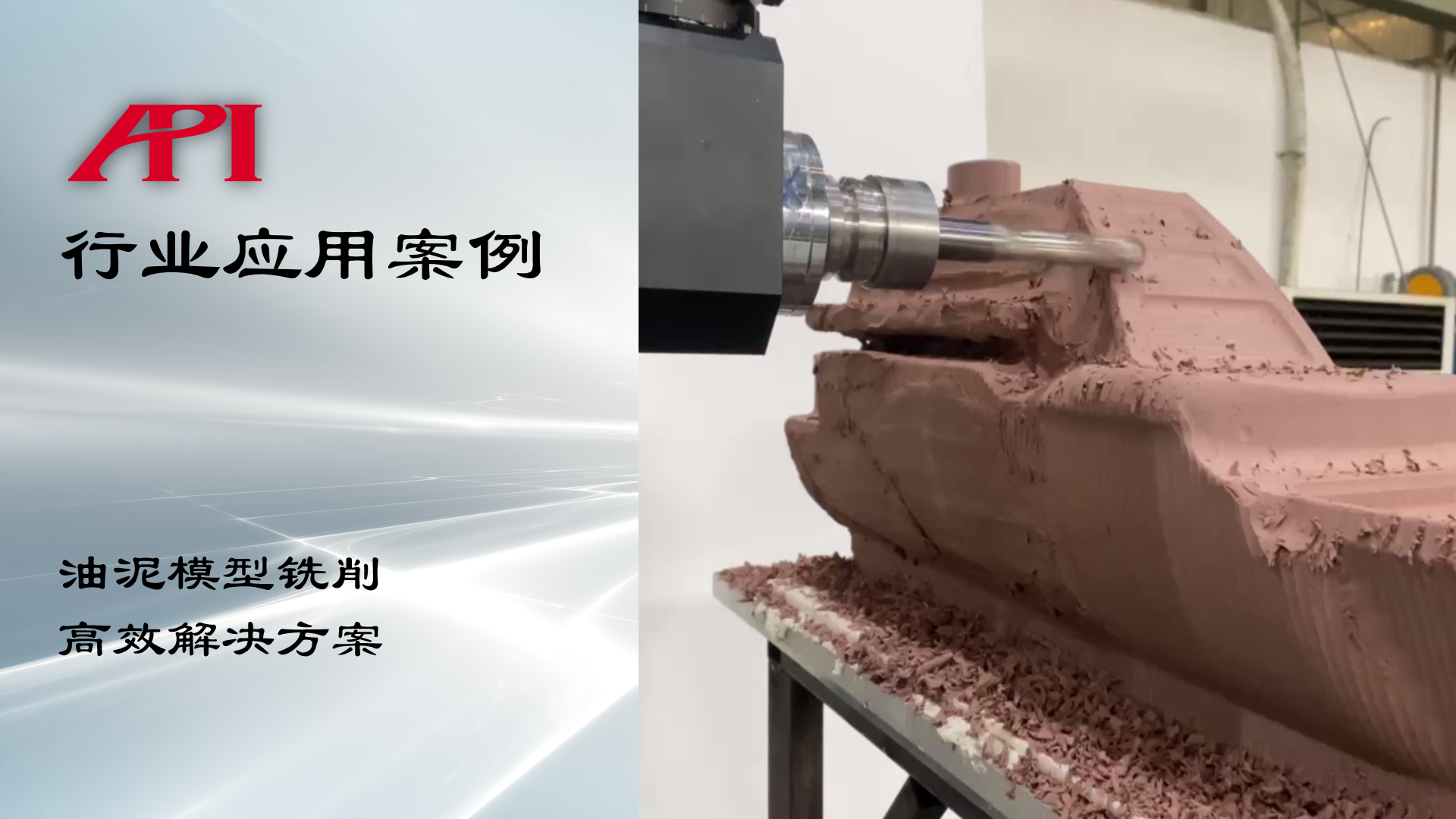

油泥模型铣削高效解决方案

油泥模型的快速制作和检测 制作油泥模型,是汽车造型、工业设计等单位或机构开发新产品、新设计过程中非常重要的一个环节。油泥铣削技术是业界公认的可以快速、保质、正确

钢桥对接平面检修三维测量解决方案

钢桥体对接承载体平面的检修必要性 随着我国桥梁事业的飞速发展,桥体跨度越来越大,对于钢桥承载体的每段加工精度要求也越来越高,这样才能保障每段桥体拼接后,达到整座

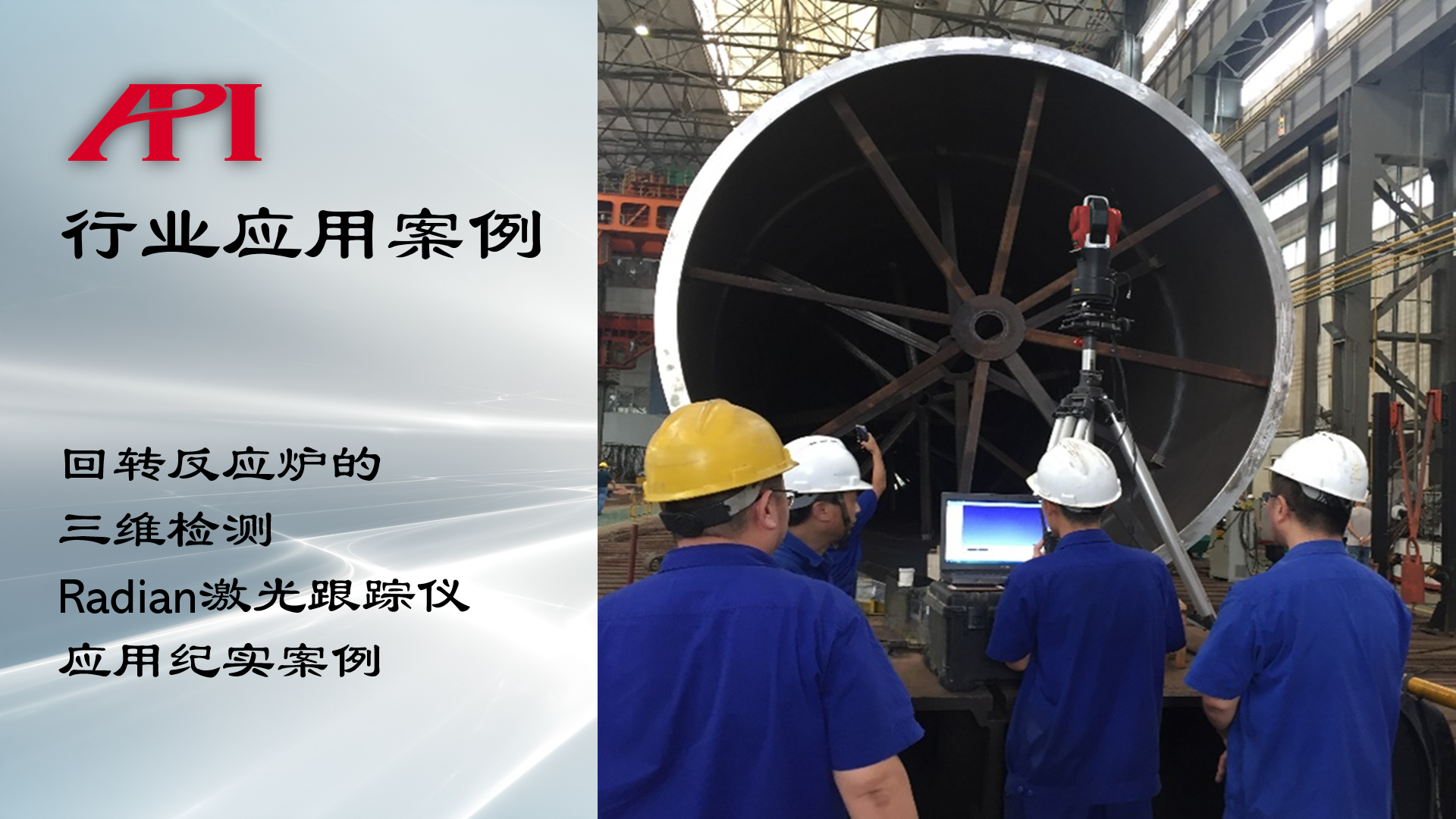

回转反应炉的三维检测 Radian激光跟踪仪应用纪实案例

万吨级回转反应炉 回转反应炉,作为一种基础工业设备,已经拥有上百年的历史。近10年,基于全球各地法律法规的要求、以及人类自身环保意识的提升,对工业回转炉加工出的

了解更多:

激光跟踪仪靶球&测头

Maximize laser tracker productivity with hand held and 激光跟踪仪主动靶标.

XD Laser CMM Calibration

The XD Laser is the only assessment system that can measure all 6 error parameters simultaneously in a single set-up

了解更多 /xd-laser

API Reverse Engineering Service

Reverse engineering services include scan as-built parts to creation of a 3D digital point cloud and CAD Model.